世界汽车工业轻量化的发展历程及必要性

1975年,美国小汽车产量为898.7万辆,汽车保有量为1.327亿辆;1985年产量迅速上升至1165.4万辆,保有量达1.686亿辆。

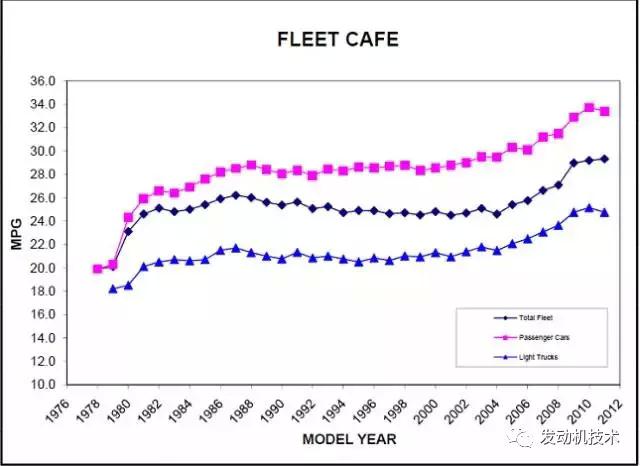

当时美国的家庭用车都是宽敞的、高重量和大排量的。20世纪70年代初,石油输出国组织限产和提高油价,爆发了著名的石油危机,导致美国和日本等相继制定了公司的公司平均燃料经济性(简称CAFE ,corporate average fuel economy ,来源https://en.wikipedia.org/wiki/Corporate_Average_Fuel_Economy),限定了各汽车厂生产销售小汽车的平均油耗限值,且法规逐年加严。当时轻量化和低油耗的日本小汽车大量涌入美国,给美国汽车工业带来强大的冲击和影响,在这种形势下,轻量化作为节能减排的手段,正式在美国汽车工业中提出和实施。

汽车轻量化是在保证汽车功能的前提下,汽车自重的降低,可以减小汽车运行阻力(滚动阻力、爬坡阻力以及加速度阻力),从而可以节能减排。

大量统计和实验结果表明,车重减少10%,油耗可减少6-8%,每减少消耗一升汽油,就可减少2.44kg的CO2排放;其次减少碰撞对别人车辆的伤害,也即是主动安全性的改善;轻量化还可以提高汽车的加速性能,制动性能以及汽车的多种综合性能,乘坐舒适性,操纵稳定性等。

此外轻量化还可以降低材料用量,从而减少制造能耗。

从汽车制造使用中的能耗统计结果来看:假定一部小汽车一生的耗能量为12.56×108KJ(3×108Kcal),行驶占82%,材料10%,加工工艺占5%,轮胎占2%,润滑油1%。

马教授告诉我们,从以上数据可以看出:轻量化对降低使用中能耗的重要意义,是轻量化的主要驱动力。

轻量化又必须保证安全,同时又必须使轻量化的汽车产品具有高的性价比,即具有高的市场竞争能力,这就决定了轻量化实施的途径和难度。

汽车轻量化的实现途径

汽车轻量化有哪些实现途径呢?

“目前为工业界所接受的轻量化实施的途径为:首先确定轻量化的概念,然后进行优化设计,而优化设计的条件是基于所选定的对标车型依照同类车型的材料、性能、零件结构和整车功能、制造工艺技术和性能评价方法等方面的数据库。按照优化的设计结果,进行合理选材,将合适的材料用到合适的地方,确定合适的制造工艺路线。

轻量化实际是多个学科:设计、仿真优化、材料、工艺技术、检测评价等专业技术的集成,多种材料涉及钢铁材料(如先进高强度钢)、铝合金、镁合金及塑料复合材料优势的集成。

多工艺涉及激光拼焊,热冲压成形,液压成型,辊压成形,变厚度板,以及先进的焊接和连接技术等工艺的集成,求得高性价比的轻量化效果。”马教授给我们简单介绍道。

轻量化与安全性能的平衡如何破解?

1966年,美国制定了联邦汽车安全标准(Federal Motor Vehicle Safety Standard),1970年美国、日本、欧洲又共同制定和实施了安全试验车计划,一致认为保证汽车安全性的重要措施是使汽车构件显著增强。

国内于2006年实施了C-NCAP,今年7月20日,中国汽研又基于用户使用环节,参考美国公路安全保险协会(IIHS,The Insurance Institute for Highway Safety)的相关测试法规,提出了中国保险汽车安全指数(C-IASI)。可以说汽车安全成为汽车首要的性能指标,因而,轻量化的同时,如何保证汽车安全成为行业的焦点问题。

近30余年的汽车工业发展,双相钢在汽车工业中的应用和对汽车轻量化的作用已完全证实了Owen教授的分析和预测,其对汽车工业的重要性还远超过双相钢材料开发本身。

紧跟世界汽车工业发展趋势——轻量化而又保证安全,马鸣图教授从1979年开始研发轻量化重要用材——双相钢,于1984年元月完成《双相钢物理和力学冶金》的学术专著,并出版发行,成为我国汽车高强度钢研发的基础性和标志性著作。

国内汽车轻量化的发展历程

马教授表示,中国汽车工业快速发展是在2000年以后。2007年以后,中国汽车产量已经趋世界第一,燃油供应、排放压力已日趋严峻,汽车轻量化引起行业的重视。

2007年12月,在中国科技部等政府部门的支持下,由中国汽车工程学会牵头,组建成立了汽车轻量化技术创新联盟,联盟成员包括了中国的主要自主汽车品牌企业、重要的钢铁企业以及与汽车行业相关的科研、高校。

目前成员单位已扩展到近20家,联盟伙伴单位近40家,与汽车轻量化相关的有一定影响力的汽车制造厂、钢铁企业、材料企业、科研、高校均在其中,形成了官产学研用的联盟。联盟成立后,先后承担了国家“十二五”科技支撑计划项目,得到国家支持经费近亿元。

“十三五”期间继续得到国家新能源轻量化项目支持5000万,研发成果对我国的汽车轻量化发挥了重要的推动作用:通过联盟每年的学术交流会,联盟工作会议,国内外交流,组织编写书和文集,使汽车轻量化的理念得到广泛传播和认可,并成了新车平台和新车开发的基本内容。

应该提出的是:吸取欧洲车身会议的经验,中信金属公司资助和积极参与组织的每年中国轻量化车身会议对中国新车型白车身的开发,轻量化和安全水平的提升,发挥了重要的作用,提升了中国汽车工业的竞争能力。2016年中国汽车工业产销两旺,自主品牌突破1000万辆,取得骄人业绩,与自主品牌在轻量化和安全等核心技术的提升密不可分。

国内外汽车轻量化的行业进展

国内外实现轻量化的途径都取得了很多进展,如优化设计,有基于有限元的轻量化设计方法,将零件的功能部件化,部件零件化,达到提升功能,减少零件数量和轻量化的效果;通过多学科多目标进行结构轻量化的优化设计方法;基于灵敏度分析的车身结构的轻量化优化设计方法;以车身的重量最小为优化的目标函数,以车身的各个性能约束条件进行轻量化优化设计的方法;在产品开发的过程各个阶段可对产品进行拓扑优化,形貌优化,尺寸优化的方法;车身结构参数化的优化设计方法。

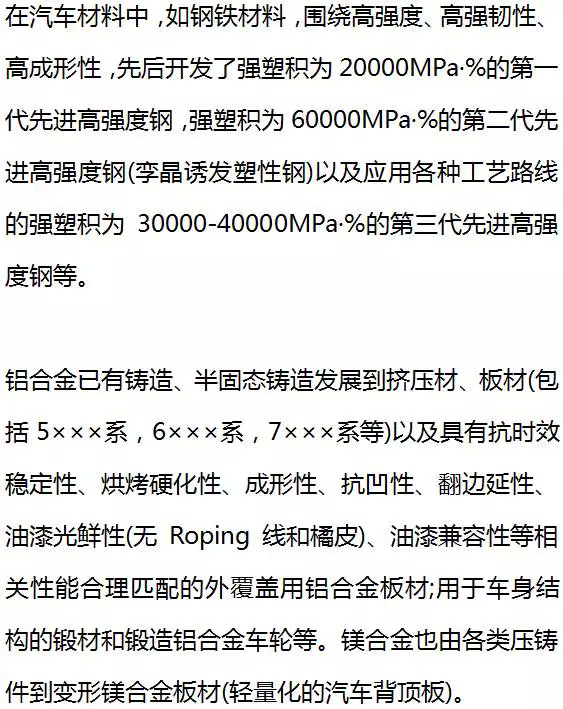

马教授更是从轻量化材料、先进成形技术两个重要方面,详细地探讨了中国自主品牌汽车轻量化的进展。

由于长纤维增强复合材料的可设计性和复杂形状结构件的成形性,很适合于作集成设计的汽车结构件,如进气歧管、前端模块等,既可轻量化,又可降低成本。

近年来先进的成形技术发展也很快,特别是热冲压成形,它是可获得超高强度又可冲压成复杂形状零件的先进成形技术,目前正向着超高强度,零件性能柔性分布,缩短加热时间,改进涂层性能,减少激光切割加工量的级进模热冲压技术,提高强韧性和延迟断裂抗力等方向发展。

国家在热冲压成形装备中的机械伺服压机和多层箱式炉以及工件快速传输热成形模具的开发和制造等都取得较大的进展,积累了具有自主知识产权的产线建设的技术和经验。液压成形多用于轿车副车架,其装备和技术国产化也在进行中;激光拼焊板和辊压成形技术在国内也有较多的应用,日臻成熟。

中国汽研近年汽车轻量化工作

中国汽研近年来在汽车轻量化方面做了大量工作。首先是倡导成立了汽车轻量化创新联盟,是发起单位和成员单位,也是联盟专家委员会的成员单位。在“十二五”期间,承担了联盟的轻量化专项中的两个课题。

目前,中国汽研和轻量化联盟共同建立的轻量化数据库,已在运行和使用,为企业进行汽车轻量化设计时提供数据支撑,并通过轻量化材料、零部件的检测评价和失效模式分析,为汽车轻量化的改进和提升提供依据和建议。

自去年国标GB 1589颁布和实施以来,商用车轻量化已成为该领域发展的热点,中国汽研利用相关的检测平台,为商用车轻量化以及可靠性的提升提供基础数据,为商用车轻量化的潜力,实施路径和方法提出建议。

行业需要对“汽车轻量化”有更为深刻的认识

马鸣图教授认为,汽车行业对轻量化的理解存在诸多分歧,需要加强交流统一认识。因此,马教授组织攥写了“汽车轻量化导论”一书,目前已完成大部分章节。马教授简要介绍了该书的内容:围绕着轻量化的内涵,实施途径和方法等进行组织编写,具体内容为:

该书共分十三章,第1-5章为轻量化的基础知识篇。第1-3章主要介绍汽车工业发展历程和轻量化意义,汽车(乘用车、商用车以及新能源汽车)轻量化的评价方法和表征参量,以及基于欧洲车身会议的轻量化技术进展综述;第4章论述了材料性能和零部件功能之间的关系,以及轻量化材料在高应变速率下的响应特性。

以上可以看出从第6-13章,正是依据轻量化的实施路径,即从轻量化的概念到优化设计,应用先进的成形技术、合理的选材等多种专业和多种材料优势集成的实现轻量化的技术路线所进行的全面系统的论述。我们期待马教授的大作早日出版,为行业轻量化的技术应用提供更多的方向性指导。

编后:实现轻量化是衡量汽车工业技术成就的重要标志之一,也是业内人士长期追寻的技术课题。汽车轻量化对汽车节油,降低排放和性能改善,能源战略规划以及汽车工业健康发展都具有重要意义,汽车轻量化是现代汽车技术发展的重要方向。随着行业对轻量化技术的需求,也有力带动了相关材料、工艺等基础性行业的技术开发和产业发展。随着国内新能源汽车双积分正常的落地,对轻量化技术的需求将更加迫切,这也将进一步加速轻量化技术的进步和产业化。