碳纤维(carbon fiber,简称CF),是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料。碳纤维“刚柔并济”,兼具碳材料和纤维的双重优良特性,其质量比钢、镁、钛、铝轻,但强度、模量却更高,并且具有耐腐蚀、耐高温、耐摩擦高的特性,被业界誉为“黑色黄金”。

碳纤维不仅在国防军工领域具有重要战略应用,在民用方面亦可发挥不可忽视的重要应用。

01力学性能优异,但成本偏高

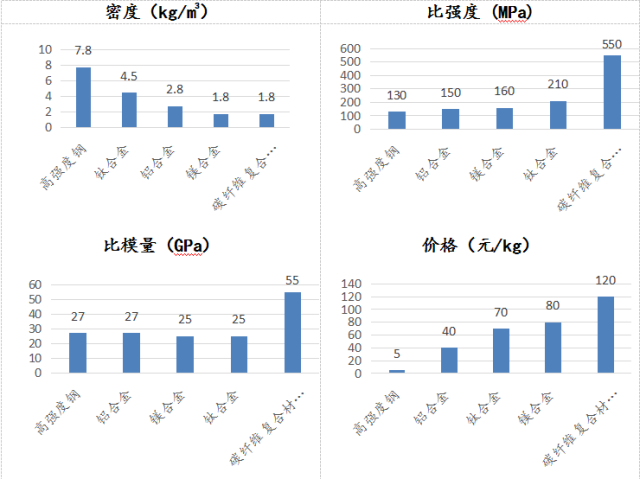

注:比强度是材料强度除以其表观密度,又称强度-重量比。比强度越高表明达到相同强度所用的材料质量越轻;比模量是模量与密度之比,比模量越大,材料的刚性就愈大。简单理解,强度越高的纤维丝,越不易被拉断。模量越高,则材料就更加“坚挺”而不易弯折。

数据来源:《车用碳纤维复合材料性能及成型工艺》,顺策(嘉兴)斯多克

从各项基本力学性能指标来看,即便是通用型的碳纤维复合材料也远远优于高强度钢、铝合金、钛合金、镁合金。而高强度和高模量的碳纤维复合材料比模量、比强度等指标则比通用型更为优秀。唯一的障碍在于目前高端碳纤维复合材料技术含量高、生产工艺极其复杂,导致成本也高于上述其他类型材料。

02随产业链延伸,附加值成倍增加

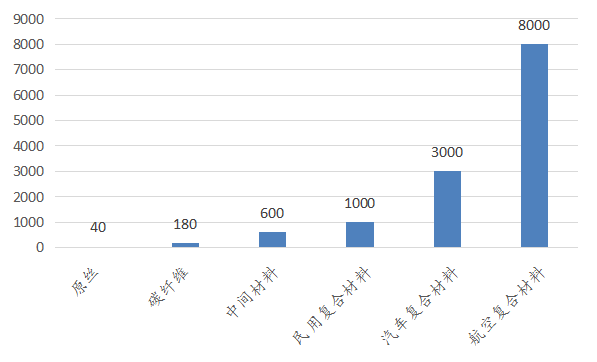

碳纤维作为增强型纤维材料通常并不单独使用,而是制成终端碳纤维复合材料加以应用。完整的碳纤维产业链包含从原丝制备到终端应用的完整制造过程。从生产角度,可以简单概括为原丝生产、氧化碳化、中间材料、复合材料、终端应用等环节。

来源:恒神股份公开转让说明书,顺策(嘉兴)斯多克

在整个碳纤维产业链中,每一个深加工的环节技术壁垒都很高且生产工艺极其复杂,因而附加值都很高,越到下游,产品附加值越高。

03引领轻量化潮流,我国未来需求潜力巨大

汽车工业领域:若成本下探,将开启万亿新蓝海

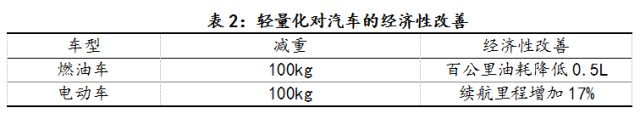

在能源效率短期内很难再有实质提升前提下,整车轻量化成了汽车节能环保的现实首选路径。碳纤维具有比模量和比强度高、减重潜力大、安全性好等突出优点,并且比钢、镁铝合金等具有更好的力学性能,不考虑成本前提下,是汽车轻量化最佳选择。

利用碳纤维复合材料对汽车进行轻量化改进在国外已开始逐步推广应用,以宝马、奥迪、奔驰、通用、福特、日产、丰田、大众等为代表的知名厂商已开始深入介入碳纤维产业,逐渐将碳纤维复合材料应用到旗下不同车型。

国内汽车工业碳纤维复合材料应用尚处于起步阶段。以奇瑞、观致、北汽集团为代表的国内汽车厂商以开始在其推出的新能源电动汽车上使用碳纤维复合材料。今年上半年,北汽集团与康得复材签订了中国首个碳纤维汽车部件量产订单,成为中国碳纤维用于汽车轻量化实现量产的开端。

虽然前景很好,潜在需求巨大,但要将碳纤维复合材料大规模普及应用到汽车领域,势必对碳纤维产业链所有环节制备技术以及制造工艺提出了更为严格的要求,低成本是其能成功商业化应用的必然出路。目前汽车用碳纤维复合材料成本高达400元/kg,仅仅用于跑车、豪华车等相对小众市场,整体渗透率较低,而要普及到一般车型等大众市场,则需要其成本降到60-100元/kg,才具有现实可行性。

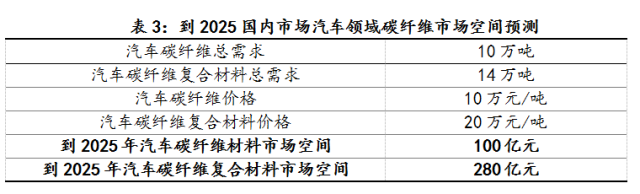

根据国家汽车减重要求推算,到2025年国内汽车及电动车预计将分别达到3000万辆和600万辆,按照分别减重25%和50%的标准,对碳纤维的需求至少将达到10万吨。若未来技术及工艺取得进一步突破,按照碳纤维、碳纤维复合材料10万元/吨、20万元/吨价格(目前仅成本分别为12万元/吨,32万元/吨),到2025年,市场空间可达百亿级!

注:

③ 假设每辆汽车采用100Kg的碳纤维来代替铝合金(150Kg),每辆汽车每年行驶里程2万公里,按7元/kg(97#汽油)价格计算,如果碳纤维的价格能下降至60元/kg(行业龙头Toray的T700级别碳纤维价格约150元/Kg),其经济性将与铝合金(40元/kg)不相上下。

国内汽车碳纤维复合材料尚处于试水阶段,而国外已开始大力推广,需求逐渐增加。若未来成本进一步下降,碳纤维势必逐步提高汽车市场渗透率,并逐渐普及,巨大汽车市场需求将迎来爆发。

若:

(1)未来碳纤维、碳纤维复合材料继续下降至4万元/吨、8万元/吨;

(2)平均每辆车碳纤维复合材料使用占比10%;

(3)2016年我国汽车产销量均达2800万辆,未来十年汽车产量按照5%的年均复合增速(2005-2016年均复合增速为14.09%),且从2021年开始碳纤维复合材料逐步渗透,则到2025年,碳纤维及碳纤维复合材料市场规模将超过万亿元!